جداسازی حلال ها از گاز

جداسازي حلال هاي آلي از فاز گازها در اصل به زمان توليد گازها از ذغال سنگ باز مي گردد. جداسازي نفتالين و كربن دي سولفيد از جريان گاز به ناچار جداسازي حلال هاي آروماتيك مثل بنزن را نيز شامل مي شد. استفاده از اسكرابر با نفت گاز و بستر كربن فعال یاAC (Activated Carbon) به صورت گسترده استفاده شدند و مبناي اوليه توليد برخي از حلال هاي آلي قرار گرفتند. معیارهای گزینش فرآیند مناسب جهت جداسازي حلال از هوا يا فاز گاز شامل در نظر گرفتن راندمان جداسازي و كيفيت حلال جدا شده است. بنابر اين جداسازي حلالي همچون زایلن با حلالیت بسیار جزئی در آب، به معني اينست كه مرحله خشك كردن (آبگيري) در پروسه نياز نيست ولي براي حلالي مثل استون با حلالیت بالا در آب، پس از جداسازي این حلال از فاز گاز، نياز به تقطير با ستون نسبتاً بلندي مي باشد. از طرف ديگر براي به دام انداختن حلال هايي مثل بنزن و سيكلو هگزان فرآیندهای پرطرفدار مثل سرد كردن (Condensation) جوابگو نيست لذا انتخاب روش مناسب براي بهينه سازي فرايند جداسازي امري مهم است.

تکنیک های موجود برای جداسازی حلال از گاز

استفاده از اسكرابر (Scrubber) در جداسازي حلال از گاز

فرايند اسكراب كردن يك فرايند پيوسته است كه در مقایسه با فرايندهاي ديگري همچون سيستم جذب توسط كربن فعال، به حجم فضایی کمتری نیاز دارد. با توجه به اينكه اين فرايندحجم كمتري اشغال مي كند، بصورت ناگهاني به مرحله اشباع شدن مي رسد. درمقابل آن سيستم هاي AC بدليل حجم بالاي مواد جاذب، حتي در زمان اشباع شدن نیز حجم قابل ملاحظه اي از حلال موجود در فاز گاز را به خود جذب مي كنند. در اين فرآیند مواد جاذب بهصورت يك ستون پرشده از مايع روي پكينگ و يا بصورت جامد كه در سيني هاي پخش كننده قرار گرفته اند، وجود دارد. مكانيزم اين پروسه تماس مداوم گاز حاوي حلال با يك مايع جذب كننده حلال است كه معمولاً از نظر قطبيت و خواص شبيه حلال مي باشد. همچنين اين مايع بايد از نقطه جوش بسيار بالايي بر خوردار باشد تا با افزايش دماي مجموعه در طول فرآیند جذب، تبخير نشود. لذا اين مايع در دماهاي پايين ويسكوزيته زيادي هم دارد (بدليل اينكه اكثر مواد با خصوصيات ذكر شده مواد سنگين روغني و هيدروكربني هستند) و باعث پخش شدن ضعيف روي پكينگ و تماس كم مي شود. براي اين منظور از ستونهاي سينی دار مخصوص استفاده مي شود تا مايع به خوبي پخش و سطح جذب افزايش يابد. اين ساختار موجب افزايش اختلاف فشار مي شود اما با توجه به افزايش ضريب جذب در دماهاي پايينتر صرفه اقتصادي دارد.

مثال: بررسي جذب متانول روي بستر اسكرابر منو اتيلن گلايكول MEG

متانول حلال بسيار قطبي با؛

نقطه جوش ۶۴٫۷ درجه سانتيگراد

دانسيته ۷۹۲ كيلوگرم بر متر مكعب

فشار بخار ۱۳٫۰۲ كيلوپاسكال

نفطه ذوب ۹۷٫۶ – درجه سانتيگراد

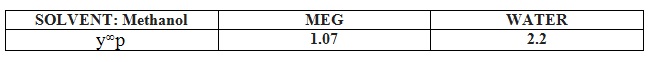

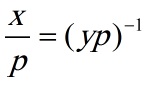

لذا ماده اي كه براي جذب (اسكراب) كردن متانول بايد مورد استفاده قرار گيرد بايد قطبي باشد، دانسيته بيشتر از متانول داشته باشد، فشار بخار پايين و مهمتر از همه نقطه جوش بالاتر از متانول داشته باشد تا در حين جذب همراه با متانول تبديل به گاز نشود. همچنين مطلوب است كه تشكيل فوم ندهد، با متانول تشكيل آزئوتروپ ندهد، از نظر شيميايي پايدار باشد و با قيمت مناسب قابل دسترس باشد. دو جاذب مايع آب و اتيلن گلايكول خواص فوق را دارا هستند. جدول زیر مقايسه ضريب y∞p براي جذب متانول روي اين دو ماده را نشان مي دهد. هرچه اين ضريب كوچكتر باشد جذب بهتر انجام مي شود.

در توضيح ضريب y∞p به فرمول زیر مراجعه مي كنيم. p نشان دهنده فشار بخار حلال است و مقدار آن هرچه بزرگتر باشد فرايند جذب بهتر انجام مي شود. در نتيجه حلال هايي كه فشار بخار كمتر و در واقع فراريت كمتري دارند براي اسكراب كردن مناسب ترند. مقادير y با در نظر گرفتن ماده جاذب و غلظت حلال در آن قابل محاسبه است. ∞ y در حالتي است كه غلظت حلال در جاذب بسيار كم است و بدليل اينكه داده هاي y در اين حالت موجود است و به طور معمول جاذب در غلظت هاي خيلي كم بازيابي مي شود مي توان از ∞y به خوبي استفاده نمود.

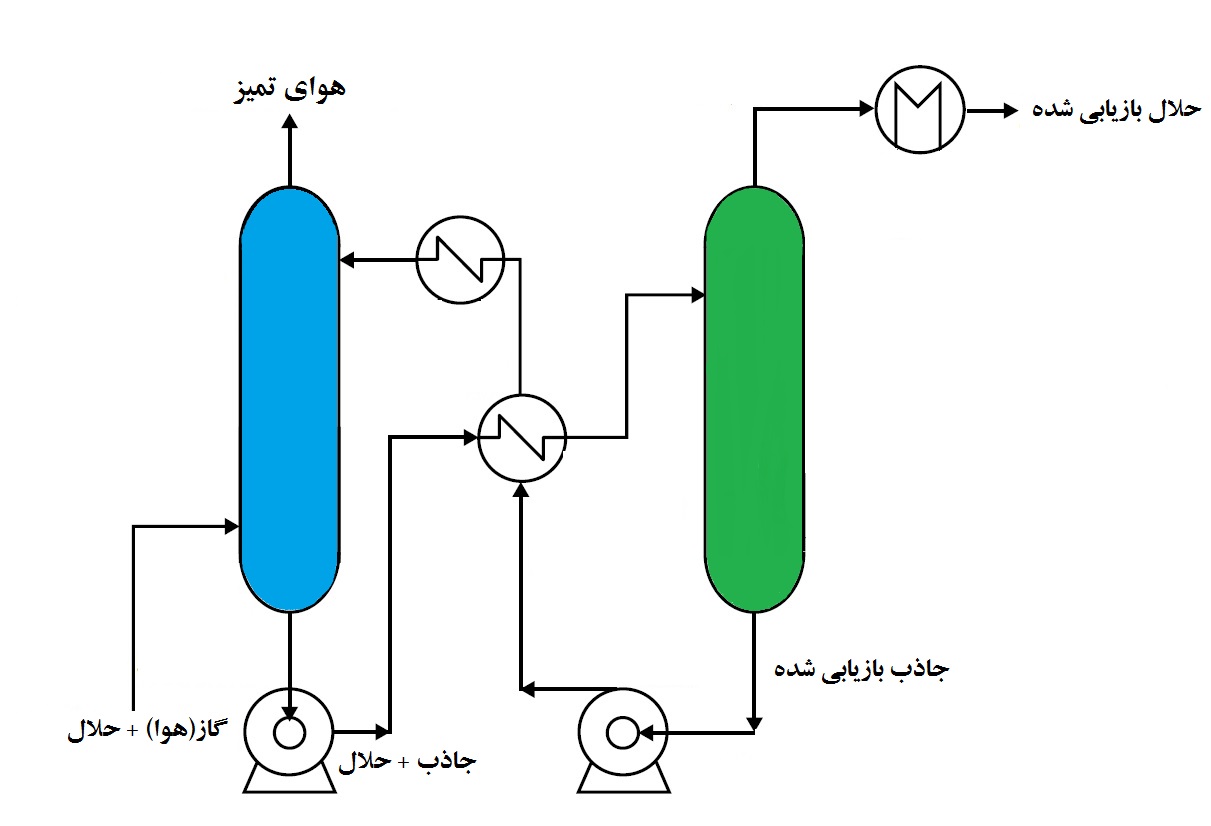

فرآيند و تجهيزات؛

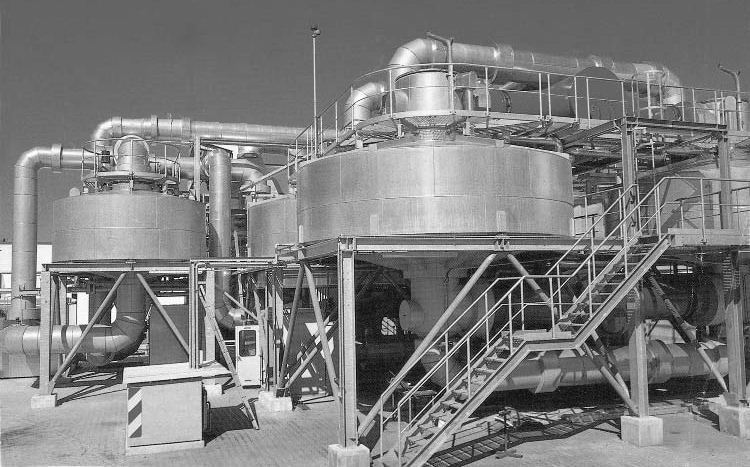

به طور معمول فرايند اسكراب كردن توسط مايع بصورت جريان خلاف جهت خوراك و جاذب انجام مي گردد به طوريكه جاذب در اينجا MEG با فلو ثابت از بالا روي بستر پكينگ يا سيني ريخته مي شود و هواي حاوي حلال (SLA) از پايين وارد ستون شده و هواي تميز از بالا خارج و حلال به جاذب منتقل مي شود. استفاده از جاذبي كه امكان بازيابي همزمان با فرآيند داشته باشد بسيار مطلوب است چرا كه امكان انجام فرآيند بصورت پيوسته فراهم مي گردد. در فرآيند جذب متانول در MEG جاذب به طور پيوسته قابل بازيابي ست؛ به طوريكه MEG حاوي متانول قبل از اينكه به بالاي ستون جاذب پمپ شود به سيستم عريان سازي منتقل شده و بيش از ۹۰ درصد متانول جذب شده را از دست داده، خنك شده و مجدداً به ستون جذب پمپ مي شود. تصوير روبرو نشان دهنده فرآيند بصورت كلي است.

دلايل حضور متانول و حلال هاي مشابه در هوا و توجيه محيط زيستي و اقتصادي جداسازي متانول از هوا؛

متانول حلال نسبتاً فراري است لذا در بسياري از فرايند ها بخصوص اگر دماي فرآيند زياد باشد در ونت ها و پرج هاي هوا حضور دارد. همچنين متانول در بسياري از واكنش ها به عنوان واكنش گر، حلال يا محصول جانبي حضور دارد پس اگر فشار واكنش زياد باشد در زمان تخليه فشار متانول همراه با گاز درون راكتور تخليه مي گردد و در زمان فشار پايين عموماً متانول در نيتروژن حاصل مي گردد. در همچنين در فرآيند هاي جداسازي به روش تقطير متانول ممكن است همراه با حلال هاي سبك تر تشكيل آزئوتروپ داده و در دماهاي پاييني تبخير شود و در نتيجه كندانس كردن آن با آب خنك برج خنك كننده به طور كامل انجام نشده و در ونت كندانسور مقاديري متانول وجود خواهد داشت. از نظر محيط زيستي حد مجاز ميزان تراوش (Emission) متانول به هوا بر حسب غلظت ۱۱۲ppm است لذا در صورتي كه در فرايندي ميزان ترواش متانول به هوا بيشتر از اين مقدار باشد بايد از فرآيند جذب حلال استفاده شود. همچنين متانول تركيب بسيار سمي است كه حضور آن در هوا و اسمتشاق آن توسط كارگران كارخانه يا افراد خارج از كارخانه بسيار مضر است. از نظر اقتصادي در حال حاضر قيمت متانول در حدود تني ۷۰۰ دلار معامله مي شود لذا به هدر رفتن روزانه ۱۰۰ كيلوگرم متانول در ماه ۲۱۰۰ دلار هدر خواهد داد. ميانگين هزينه بازيابي اين متانول به ازاء هر تن ۵۰ دلار است و تجهيزات لازمه تقريباً ۳۰۰۰۰ دلار است. لذا سود عايد شده به ازاء هر تن ۶۵۰ دلار و در ماه ۱۹۵۰ دلار و بازگشت سرمايه حدوداً ۱۵ ماه خواهد بود.

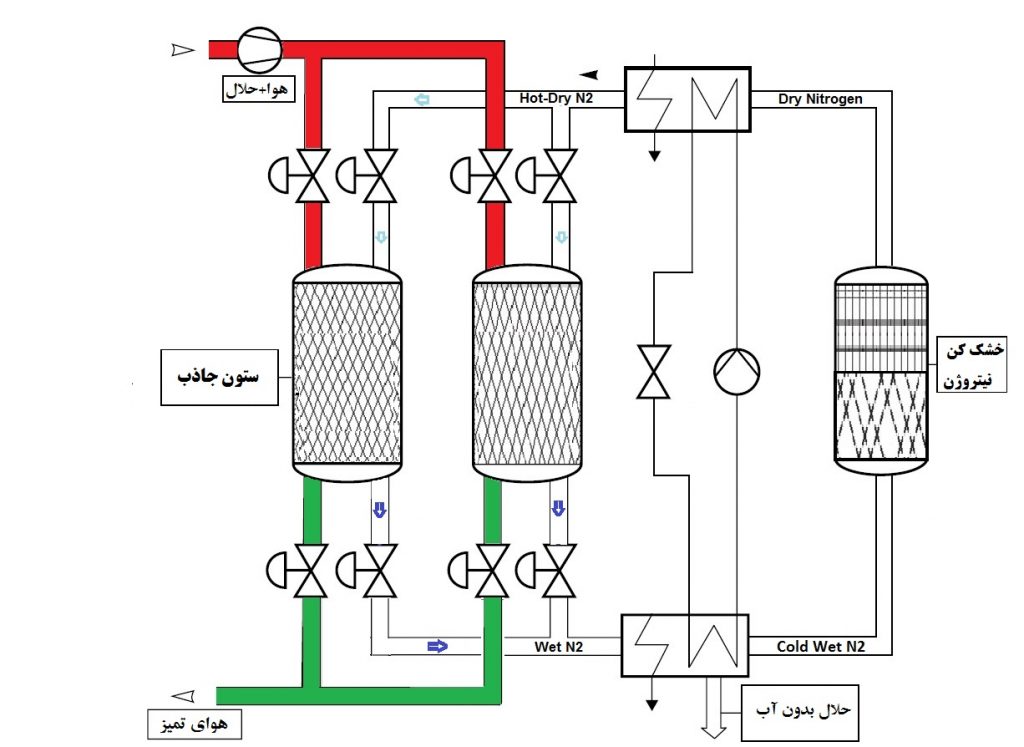

جذب روي بستر كربن فعال (AC)

سيستم جذب كربن فعال بطور معمول شامل دو يا چند بستر جذب كربن فعال است كه عبورجريان گاز حاوي حلال یا SLA یا (Solvent Laden Air) به داخل يكي از بسترها تا زمان اشباع شدن بستر ادامه دارد. پس از اشباع شدن بستر اول، جريان به بستر دوم هدايت مي شود و بستر اول تحت فرايند بازيابي (Regeneration) قرار مي گيرد. در اين مرحله با استفاده از بخار، حلال جذب شده جدا ميشود و بخار باقيمانده در بستر با هواي داغ خشك مي شود. در اين زمان بستر دوم اشباع شده است لذا جريان SLA به بستر اول بازگشته و بستر دوم بازيابي مي شود.

نمونه هایی از کربن فعال

عوامل مؤثر بر راندمان جذب روي بستر كربن فعال :

۱-جرم مولكولي حلال درون گاز؛ تمامي حلال هايي كه از آب سنگين تر هستند قابليت جذب در ستونهاي جاذب اسكرابر و كربن فعال را دارند و هرچه جرم مولكولي حلال بالاتر باشد راحتتر در بستر جذب مي شود.

۲-دماي جریان گاز حاوي حلال؛ فرايند جذب گرماده است لذا خنك نگه داشتن بستر به افزایش راندمان فرايند كمك مي كند. همچنين تعادل فشار جزئي جذب حلال روي بستر تابعي از دماي بستر است كه با افزايش دما كاهش مي يابد.

۳-اندازه بستر AC؛ زماني كه جریان SLA بسيار كند و با نرخ كم به بستر هدايت شود، كربن فعال قابليت جذب تا ۳۰ درصد از جرم خود را خواهد داشت. با توجه به اينكه كربن فعال چگالي در حدود ۵۰۰-۱۰۰۰ كيلوگرم بر متر مكعب دارد و كربن فعالي كه در انتهاي بستر قراردارد در حالت معمولي بسيار كمتر از كربن فعال در ابتداي بستر حلال در خود نگه داشته است مي توان ميانگين ۵% را به عنوان حجم حلال در كربن فعال در حين فرآیند در نظر گرفت. به عنوان مثال برای یک سيكل سه ساعت و نيمه، ظرفیت بستر بايد حداقل دو تن باشد تا بتوان ۶۰ تن برساعت گاز حاوي حلال را تا ۹۹٫۷% تخليص نمود.

۴-بازيابي بستر؛ به طور معمول بخار آب با فشار كمتر از ۰٫۵ بار از بستر عبور داده مي شود و سپس توسط گاز داغ خشك مي شود. بخار آبي كه حلال را از بستر با خود حمل مي كند در صورتي كه حاوی حلالی باشد که در آب حل نمي شود، با دكانتور و جدا كننده هاي فيزيكي قابل جداسازيست و در صورتي كه حلال در آب حل مي شود باید از تكنولوژي هاي آبگيري از حلال هاي آلي همانند تقطير جزء به جزء، غشا، جذب يا استخراج استفاده شود. حلال هايي كه در آب پايدار هستند را مي توان جمع آوري نموده و پس از رسیدن به حجمی معین، براي بازيافت به كارخانه بازيافت حلال فرستاد و در صورتي كه مانند حلال هاي استري در محيط آبي ناپايدار باشند بايد پس از فرايند جذب سريعاً به واحد بازيافت هدايت شده و از آب جدا شوند.

۵-جنس ورقها و لوله ها؛ براي جذب حلال هاي هيدروكربني استفاده از ورقها و لوله هاي كربن استيل مناسب است. اما براي حلال هاي استري و الكلي بدليل ناپايداري و خورندگي، بايد از ورقهاي استيل ضد زنگ استفاده نمود.

نوعی از بسترهای کربن فعال که قطربزرگ و ارتفاع کمی دارند لذا افت فشارکمی ایجاد می کنند اما سطح نسبتاً زیادی را اشغال می کنند.

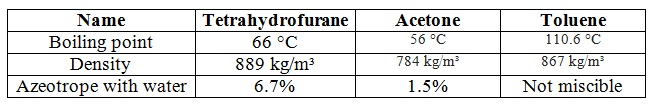

مثال؛جذب حلال هاي تتراهايدروفوران(THF)، تولوئن و استون روي بستر كربن فعال(AC)

جدول زیرنشان دهنده نتايج حاصل از جذب سه حلال THF، تولوئن و استون روي بستر كربن فعال در مقايسه با ميزان مصرف بخار آب براي بازيابي كربن فعال و غلظت حلال در هوا است. (هدف خروجي ۲۰ppm حلال در هواست)

مقايسه خواص سه حلال THF ، تولوئن و استون؛

از آنجايي كه بستر كربن فعال توسط بخار آب كم فشار بازيابي مي شود لازم است كه خواص حلال پس از جذب روي بستر، دلايل مؤثر بر ميزان جذب و ميزان بخار لازم براي بازيابي و موارد ايمني بررسي شوند.

با توجه به اينكه تولوئن در آب حل نمي شود لذا در مرحله بازيابي جاذب، تولوئني كه همراه با بخار آب از بستر جدا مي شود پس از سرد شدن دو فاز شده و با يك دكانتور به راحتي جدا مي شود. اما استون و تترا هايروفوران در آب حل مي شوند و پس از واجذب توسط بخار آب، بايد در فرآيند جداگانه بازيابي شوند. استون با آب تشكيل آزئوتروپ نمي دهد اماخالص سازی آن از حدوداً ۹۸ درصد خلوص به بعد با تقطير جز به جز امكان پذير نيست و بدست آوردن استون با خلوص بالاي ۹۹ درصد نياز به تكنولوژي جذب يا تراوش تبخيري دارد. تتراهايدرو فوران در خلوص حدوداً ۹۳% وزني با آب تشكيل آزئوتروپ مي دهد و از اين نقطه به بعد قابل جداسازي با تقطير جزء به جزء نيست پس مجدداً تجهيز ديگري مانند Pressure swing adsorption يا تراوش تبخيري يا استخراج براي بدست آوردن محصول خالص تر مورد نياز است. مقايسه سه تركيب از نظر قطبيت و اندازه مولكولي نشان مي دهد كه هر چه تركيب اندازه بزرگتر داشته باشد و ناقطبي تر باشد كمتر روي بستر جذب شده و مقادیر بيشتري بخار آب براي ترك كردن بستر نياز دارد. به طوريكه تولوئن بيشتر از THF و THF بيشتر از استون بخار مصرف مي كنند و همچنين بستر جاذب توانايي نگه داشتن ميزان بيشتري از استون را ، در مقايسه با دو تركيب ديگر، در خود دارد.

جذب حلال از فاز گازي به روش سرد كردن (Condensation)

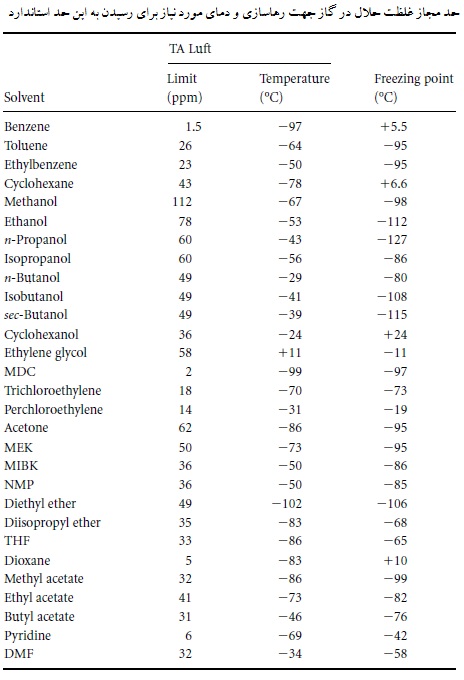

در جدول روبرو مي توان استاندارد TA Luft (استاندارد نشان دهنده حد مجاز غلظت حلال در گاز جهت رهاسازی) را مشاهده نمود. در اين جدول نقطه انجماد و حد مجاز غلظت حلال در گاز جهت رهاسازی و دماي مورد نياز براي رسيدن به این حد استاندارد برای حلال هاي متداول به نمايش گذاشته است. بالاترين دماي مشاهده شده در رابطه با اتيلن گلايكول است در حدود ۱۱ درجه سانتيگراد و كمترين آن دي اتيل اتر با دماي ۱۰۲- درجه سانتيگراد است. رسيدن به دامنه دمايي مورد نظر براي رسانيدن به استاندارد TA Luft مقرون به صرفه نيست مگر اينكه در واحد صنعتي نيتروژن مايع بصورت محصول جانبي توليد اكسيژن موجود باشد. استفاده از نيتروژن مايع نيز با توجه به اینکه دماي آن بسيار پايينتر از حد انجماد حلال ها در مقياس PPM است، باعث يخ زدن حلال در لوله هاي كندانسور Cryogenic مي شود. براي اين مشكل شركت صنايع شيميايي سبز پارسيان از كندانسور هاي چندگانه Pressure Swinging Condenser استفاده مي كند.

جمع بندی

بررسي اينكه چه تكنولوژي براي جداسازي حلالي از فاز گاز استفاده شود نه تنها بايد قبل از راه اندازي كارخانه برنامه ريزي و طراحي شود بلكه مراحل بازيافت حلال يا تجهيزات و مواد وابسته به كل فرآيند، تأسيسات مورد نياز، انرژي مصرفي و… نیز بايد مد نظر قرار گرفته شود. هزينه هاي بازيافت حلال در برخي موارد ممکن است از هزينه توليد محصول اصلي كارخانه بيشتر باشد لذا شركت در صورت عدم امكان بازيابي حلال مي بايست به بررسي شركتهاي خريدار حلال هاي ضايعاتي پرداخته و قيمت خريد آنها را با هزينه راه اندازي سيستم بازيافت در كارخانه خود مقايسه نمايند. شركت صنايع شيميايي سبز پارسيان مفتخر است که در زمينه بازيافت حلال هاي آلي در پنج فرآيند اصلي جداسازي حلال ها تجربه فراوان و شكست ها و موفقيت هاي بسياري را تجربه كرده است. اين شركت قادر به ارائه اطلاعات مفيد مالي و تخصصي در زمينه مديريت پسماند و بازيافت ضايعات حلال هاي آلي در بسياري از صنايع كشور است.