آبگیری از حلال های آلی Organic Solvents Drying

یکی از مهم ترین فرایندهای جداسازی، چه در بازیافت و چه در تولید، آبگیری از حلال های آلی است. حضور آب اثرات نامطلوبی بر کاربرد حلال دارد؛ ممکن است باعث کاهش قدرت حلالیت شود، در واکنش های شیمیایی باعث ایجاد محصول جانبی یا کاهش راندمان واکنش شود، ممکن است حتی در میزان بسیار کم نیز باعث تخریب کاتالیزور یک واکنش شود چه حلال خود واکنش دهنده باشد و چه از دیگر اجزاء واکنش باشد. در این حالت حتی محصولات تازه تولید شده نیز قبل از مصرف مجدداً آبگیری می شوند تا فرضاً میزان آب در یک واکنش حاوی کاتالیزور گرینیارد (Grignard reaction catalyst) کمتر از ۱۰۰ppm شود. در حال حاضر تجهیزات و فرایندهای متعددی برای جداسازی آب از حلال های آلی وجود دارد.

شرکت صنایع شیمیایی سبز پارسیان در اصل با هدف آبگیری از حلال های آلی وارد صنعت تولید مواد شیمیایی کشور شد و با گذر زمان و رشد سهم شرکت در بازار حلال های آلی، فعالیت خود را در زمینه های ساخت تجهیزات، تولید و بازیافت حلال های آلی گسترش داد. تخصص این مجموعه در زمینه آبگیری از حلال های آلی توسط نهادهای علمی کشور شناسایی و تقدیر شده است (شرکت به عنوان دانش بنیان رسمی ثبت شده است).در ادامه چندین فرآیند کاربردی و مهم جهت جداسازی آب از حلال های آلی معرفی می گردد.

1-فرایند تقطیر جزء به جزء جهت جداسازی آب از حلال های آلی؛ Fractional Distillation

حلال هایی که با آب تشکیل آزئوتروپ نمی دهند، قابلیت آبگیری با فرآیند تقطیر جز به جز را دارند. در مواردی که حساسیت زیادی روی خلوص بسیار بالای محصول نهایی(بسیار خشک و بدون آب) وجود ندارد، از تقطیر جز به جز استفاده می کنند. تقطیر جز به جز فرآیند بسیار گران قیمتی از نظر مصرف انرژی و هزینه اپراتوری تجهیز است.

در مواردی که ترکیب درصد حلال در مخلوط آب و حلال از ۹۵ درصد بیشتر باشد، استفاده از فرآیند تقطیر غیر اقتصادی است. هرچند در بسیاری از موارد که در حین تولید محصول، آب به عنوان محصول جانبی وارد واکنش می شود، تقطیر جز به جز بهترین گزینه برای جداسازی اولیه آب است.

برای مثال در فرآیند تولید متانول، ایزوپروپیل الکل، استون، متیل استات، اتیل استات و بسیاری از حلال های آلی، برای جداسازی ناخالصی های فرار و غیر فرار که به عنوان ضایعات واکنش تولید می گردند، از تقطیر جز به جز استفاده می شود. هزینه جداسازی آب در کنار جداسازی های لازم دیگر سرشکن می شود.

در بسیاری از مواردی که مقدار آب در حلال زیاد است، حتی با وجود تشکیل آزوتروپ در میان آب و حلال، از تقطیر جز به جز برای کاهش میزان آب استفاده می شود. علت استفاده از فرآیند تقطیر جز به جز، اقتصادی بودن آن است. پس از کاهش درصد آب طی فرآیند تقطیر، مرحله آبگیری غیرتقطیری اعمال می گردد. همچنین لازم به ذکر است که بسیاری از فرایند های آبگیری غیر از تقطیر نیاز به حلال داغ در فاز بخار دارند که در این شرایط تقطیر جز به جز حلال از نظر میزان مصرف انرژی صرفه اقتصادی دارد.

2-تقطیر آزئوتروپی؛ Azeotropic Distillation

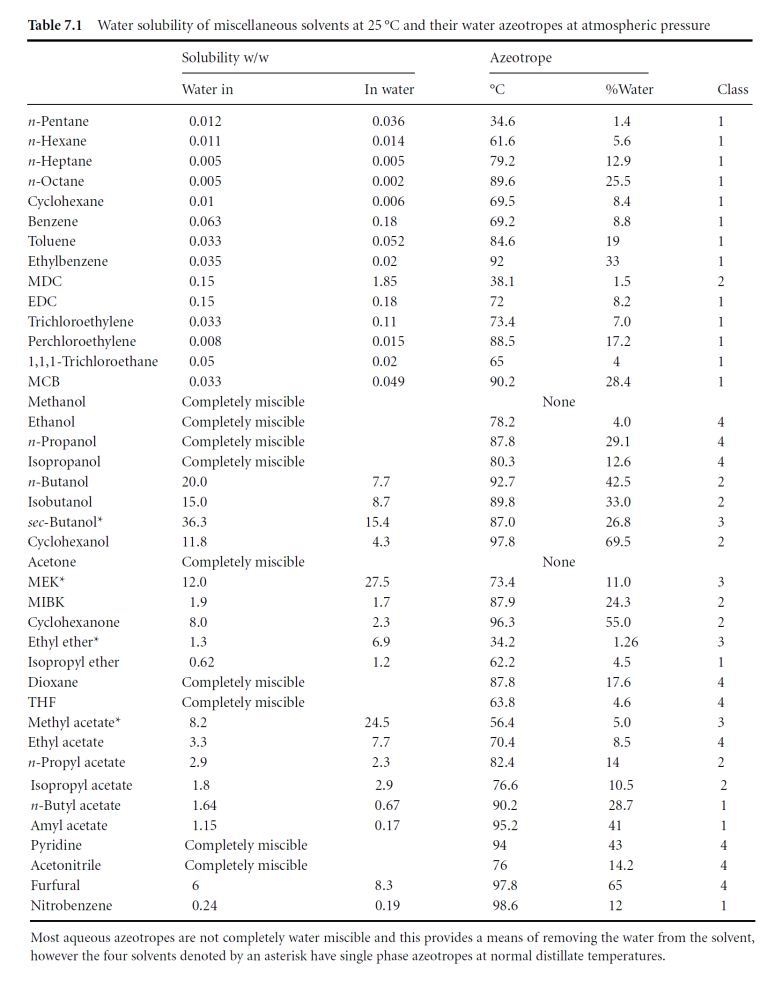

حلال هایی را که می توان به روش تقطیر آزئوتروپی آبگیری نمود، چهار دسته اند؛

اول) حلال های اکسیژن دار با نقطه جوش نسبتاً بالا هستند که می توان با استفاده از یک حلال واسط هیدروکربنی که با آب تشکیل آزئوتروپ می دهد، حلال را خشک کرد. در اینجا بدلیل اینکه آب و هیدروکربن در فاز مایع در یکدیگر حل نمی شوند، در بالای برج از یکدیگر جدا شده و هیدروکربن تقریباً خالص را می توان مجدداً به عنوان حلال واسط استفاده نمود.

دوم) در مواقعی که آب جدا شده به طور کامل از حلال واسط جدا نمی شود بلکه مقداری از حلال در آب و آب در حلال دوفاز شده باقی می ماند. این دسته از مواد بسیار تحت تأثیر ناخالصی ها هستند، به طوریکه درصد کمی از ماده دیگر می تواند کل فرایند را مختل کند. برای مثال تقطیر آزئوتروپی بوتانول برای جداسازی آب در صورت حضور مقادير اندکی متانول، حلال واسط در بالای برج در آب و بوتانول حل شده و جداسازی انجام نمی گردد؛ در این مرحله جداسازی آب و بوتانول و حلال واسط فرآیند دیگری با هزینه بیشتر می طلبد.

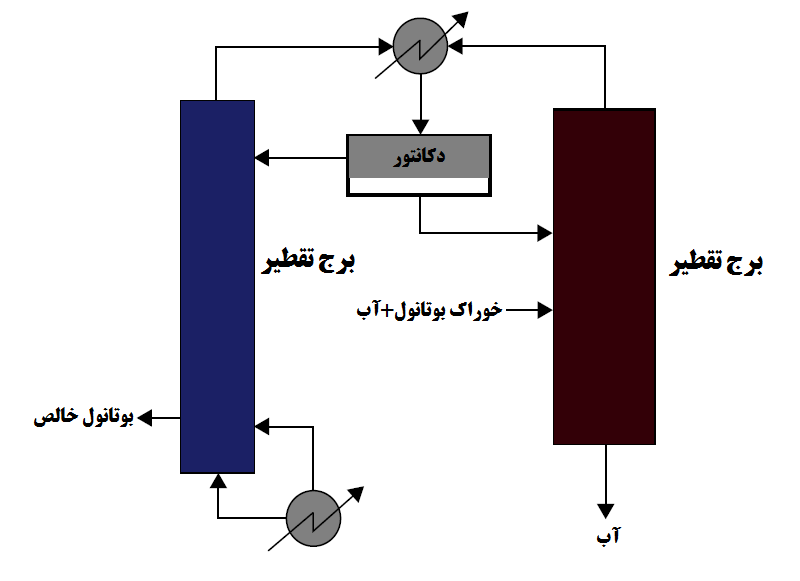

در شکل بعدی فرایند کلی آبگیری از بوتانول را مشاهده می فرمایید. لازم به ذکر است در آبگیری از بوتانول روشهای دیگری همچون تراوش تبخیری، PSA ،TSA، استخراج نمکی، استخراج حلالی و غیره نیز بسته به امکانات و ملزومات یک کارخانه قابل پیاده سازیست و درصورت دو جزئی نبودن خوراک آب-بوتانول به قطع فرایند دیگری غیر از تقطیر آزئوتروپی پیشنهاد می گردد.

سوم) حلال هایی که در جدول روبرو با ستاره مشخص شده اند در غلظتی که نقطه آزئوتروپ تشکیل می شود تک فاز اما اگر مقدار آب بیشتر شود دوفاز می شوند. این دسته از حلال ها را می توان شبیه حلال هایی که کاملاً در آب حل می شوند تقطیر آزئوتروپی کرد اما با توجه به اینکه اکثراً نقطه آزئوتروپ در آستانه دو فاز شدن است می توان با تنظیم دمای دکانتور یا نصب برج نمکی یا تغییر غلظت از طریق افزودن حلال سوم در مرحله میانی قبل از دکانتور حلال خشک را به عنوان محصول دریافت نمود.

چهارم) حلال های دسته چهارم کاملاً در آب حل می شوند و تشکیل آزئوتروپ می دهند؛ این حلال ها را می توان با استفاده از هیدروکربن های دسته اول و آزئوتروپ ها مناسب به شرطی که آزئوتروپ دوگانه با آب داشته و آزئوتروپ سه گانه با آب و حلال های دیگر نداشته باشند، آبگیری نمود. در جدول روبرو دسته حلال ها، میزان حل شدن آنها در آب در دمای ۲۵ درجه و نقطه آزئوتروپ ها در فشار اتمسفریک قابل مشاهده است.

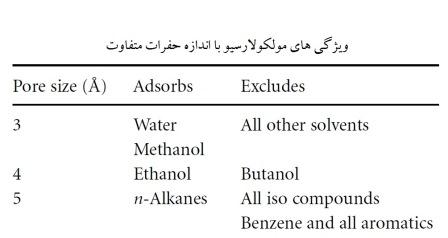

3- آبگیری از حلال های آلی به روش جذب؛ Adsorption Systems

برخی جامدات بسیار متخلخل وجود دارند که در تماس با مخلوط حلال های آلی قابلت جذب آب به خود را دارند. با وجود قیمت نسبتاً بالای این مواد جاذب، قابلیت بازیابی آنها، این فرایند را در طولانی مدت مقرون به صرفه می سازد. غربال های مولکلولی یا Molecular sieve در گستره وسیعی از اندازه حفرات برای مصارف مختلف بصورت تجاری تولید می گردند. هرچقدر اندازه حفرات بزرگتر باشد ظرفیت مولکولارسیو برای جذب آب بیشتر است به شرطی که این امر گزینش پذیری غربال را از میان نبرد. در جدول زیر اندازه حفرات بر اساس برخی ترکیباتی که جذب می کنند دسته بندی شده است.

مخلوطی از مولکولارسیوها با اشکال گوناگون

به غیر از مولکولارسیوها، سیلیکاژل و آلومینا هم خواص مشابهی از خود نشان می دهند اما بدلیل داشتن اندازه حفرات بزرگتر از مولکولارسیو، مقدار زیادی از حلال را نیز به خود جذب می کنند. البته می توان فرایندی برای بازیابی حلال در حین بازیابی جاذب ها تعریف کرد اما صرفه به این است که جاذب خود از جذب حلال جلوگیری کرده و آب تنها محصول فرایند بازیابی باشد.

ظرفیت جذب مولکولارسیو همواره ثابت است و با میزان آب موجود در حلال تغییر نمی کند اما ظرفیت جذب سیلیکاژل بسته به درصد آب موجود در محلول از ۱ تا %۳۰ وزن خود است. بازیابی مولکولارسیو(molecular sieve regeneration) نیاز به دمای بالا و گاز حامل دارد. از گاز های نجیب یا خنثی مثل نیتروژن، آرگون یا کربن دی اکسید می توان به عنوان گاز حامل آب استفاده نمود. در بازيابي مولكولار سيو گاز داغ به ستون جاذب وارد می شود و ضمن تأمین دمای بالای مورد نیاز برای بازیابی بستر مولکولارسیو، مولکول های آب رها شده را با خود همراه کرده و از ستون به بیرون انتقال می دهد.

دلیل استفاده از گازهای خنثی و غیر آتش گیر و عدم استفاده از هوای خشک،پایین بودن دمای خود اشتعالی حلال های آلی ست. هرچند حلال زیادی پس از مرحله جذب در ستون باقی نمی ماند اما تحقیقات ثابت کرده که نقطه خود اشتعالی حلال های جذب شده در بستر مولکولارسیو از حالت عادی پایینتر است؛ لذا نمی توان تا لحظه عاری شدن بستر از حلال، هوای داغ از بستر گذراند اما می توان از گاز نیتروژن داغ برای جدا کردن حلال از جاذب ها استفاده کرد و سپس آب جذب شده را با هوای داغ خشک از ستون به بیرون راند.

مزیت سیلیکاژل و آلومینا در مقایسه با مولکولارسیو، دمای بازیابی پایینتر است. مولکولارسیو در فشار اتمسفریک به میانگین ۱۸۰ تا ۳۰۰ درجه سانتیگراد دما نیاز دارد اما سیلیکاژل و آلومینا در ۱۳۰ تا ۲۰۰ درجه سانتیگراد بازیابی می شوند. لازم به ذكر است به دليل جذب مقادري زيادي حلال در سيليكال و آلومينا لازم است نقطه خود اشتعالي حلال و حضور اكسيژن در گاز حامل تحت نظر باشد.

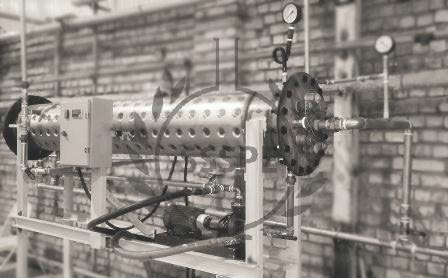

فرایند و تجهیزات مورد نیاز سیستم آبگیری جذبی

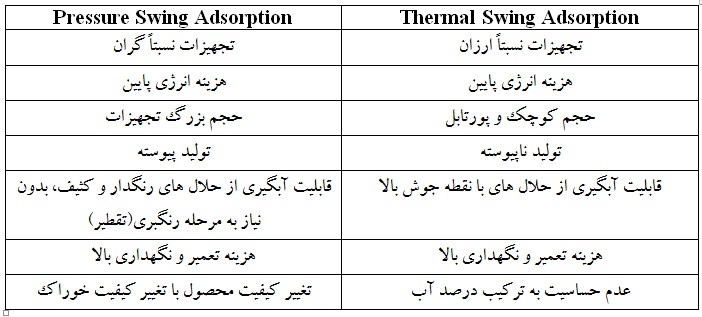

به طور معمول تجهیزات بر اساس نوع بازیابی جاذب ها دسته بندی می شوند. دو نوع اصلی فرایند جذب یکی فرایند جذب با فشار نوسان کننده یا Pressure Swing Adsorption) PSA) و دیگری جذب با دمای نوسان کننده یا Temperature Swing Adsorption) TSA) است.

1)Pressure Swing Adsorption يا به اختصار PSA

فرایند PSA از فشار کاهش یافته (وکیوم یا خلأ) برای بازیابی جاذبهای مولکولارسیو استفاده می کند و دلیل نام گذاری فشار نوسان کننده اینست که تجهیزات PSA دو یا چند ستون جاذب دارند که وقتی یکی از ستونها در حال عملیات جذب با فشار بالا است دیگر ستونها در حال واجذب تحت وکیوم هستند.

در این فرایند خوراک توسط تبخیرکننده مناسب تبخیر شده، در یک مبدل فوق داغ (سوپر هیت) شده و وارد بستر جاذب می شود. عمل جذب بسیار گرماده است به طوریکه در زمان تماس مستقیم جاذب های بازیابی شده با الکل های سبک حاوی آب، خوراک توسط عمل جذب به جوش آمده است؛ لذا در این مرحله با افزایش بیشتر دما و با تزریق مداوم خوراک به بستر، فشار تا ۱/۵bar افزایش می یابد.

بخار حلالی که از بستر عبور می کند را در کندانسور جمع آوری نموده و به مخزن انتقال می دهند. ستون یا ستون های دیگر در حین این كه يكي از ستون ها عمل جذب انجام می دهد، در حال بازیابی هستند. با توجه به اینکه ستون خود تحت عملیات جذب تا دماهای بسیار بالا (۱۳۰ تا ۲۲۰) درجه سانتیگراد داغ شده است نیازی به اعمال حرارت بیشتر نیست و ستون تحت وکیوم آب را آزاد می کند؛

برای راندن آب جدا شده از بستر به بیرون ستون باید از گاز حامل استفاده شود. استفاده از ۳۰ درصد محصول آبگیری شده در دمای بالا نیز برای راندن آب امکان پذیر است اما در صورت وجود منبع نیتروژن یا کربن دی اکسید می توان از گاز داغ به همراه وکیوم برای بازیابی مولکولارسیو ها استفاده نمود. آب جدا شده از مولکولارسیو ها حدوداً حاوی %۵ حلال است که باید جداسازی شده یا برای رهاسازی آماده شود. (جهت مطالعه در مورد جداسازی حلال های آلی از آب، کلیک کنید.)

شرکت صنایع شیمیایی سبز پارسیان در زمینه آبگیری از حلال های آلی تجربیات فراوانی دارد. ساخت اولین تجهیز تراوش تبخیری با غشاهای زئولیتی و اولین سیستم TPSA یا (Temperature-Pressure Swing Adsorption) با گاز داغ در ایران در رزومه این شرکت می درخشد. تجهیزات سیستم PSA در پکیج های کامل تأسیساتی و فرایندی در ابعاد و کاربردهای مختلف قابل عرضه است.

لطفا در بخش مثالهای آبگیری از حلال های آلی در انتهاي صفحه برخی کاربردهای این سیستم را مطالعه کنید.

1)Temperature Swing Adsorption يا به اختصار TSA

Temperature Swing Adsorption یا سیستم جذب با دمای نوسان کننده تفاوتهای فرایندی و تجهیزاتی زیادی با سیستم PSA دارد؛

در این سیستم به جای اینکه خوراک تبدیل به بخار فوق داغ تحت فشار شود، بصورت مایع به بستر جذب پمپاژ شده و در تماس مستقیم با مولکولارسیو قرار می گیرد. مشابه سیستم PSA زمانی که در TSA یکی از ستون ها در حال عمل جذب است ستون یا ستون های دیگر در حال واجذب یا بازیابی هستند. در نگاه اول به نظر می رسد سیستم TSA بسیار ساده تر از سیستم PSA است چرا که خوراک در فاز مایع و در دمای محیط است؛ اما در واقع انرژی و پیچیدگی های تجهیزاتی PSA در آماده سازی خوراک و در قسمت جذب، ولی در فرآیند TSA در قسمت بازیابی هزینه می شود.

در قسمت بازیابی بستر مولکولارسیو در فرایند TSA باید حلالی که بستر را پر کرده ابتدا کاملاً تخلیه شود. سپس توسط گاز داغ که تا ۲۰۰ درجه سانتیگراد داغ شده است، بازیابی شود. از این فرایند تقریباً در تمامی فرایند های مشابه PSA می توان استفاده نمود هر چند هر دو سیستم مزایا و محدودیت های خاص خود را دارند که در جدول ذیل به آن ها اشاره شده است.

به طور كلي مقايسه سيستم PSA و TSA در ۳ قسمت بررسي شده است؛

۱-قيمت تجهيزات

سيستم PSA به دليل نياز به تبخير كننده و سوپر هيتر حلال دارد قيمت بالاتري از سيستم TSA دارد. همچنين سيستم PSA تجهيزات ابزار دقيق و كنترل اتوماتيك گران تري دارد و براي مقاومت در مقابل فشار مثبت و خلاء نوسان كننده نياز است تا از متريال قوي تري نسبت به سيستم TSA ساخته شود.

همچنين هزينه تعمير و نگهداري تجهيزات PSA نيز به طور معمول بالاتر از سيستم TSA است ؛ اما اين بستگي به نوع كاربري تجهيزات نيز دارد.

۲-قيمت تمام شده فرايند

بسته به فرايند و حلال مورد نظر ،ميزان آب موجود در حلال و ميزان خلوص مد نظر هر سيستم مزاياي هزينه اي خودش را دارد. در صورتي كه حلال نسبتاً قوي اي باشد مثل استر ها يا كتونها كه باعث خوردگي بايندر هاي مولكولار سيو مي شوند استفاده از سيستم TSA به دليل كاهش طول عمر گرانتر تمام مي شود. اما در فرايند هاي آبگيري از الكل هايي كه ميزان آب كمي دارند و نسبتاً خورندگي كمي در تماس با بايندر هاي مولكولارسيو دارند استفاده از سيستم PSA بدليل صرف انرژي زياد براي تبخير كردن حلال ممكن است گرانتر تمام شود.

سيستم PSA بدليل مصرف انرژي بيشتر براي تبخير حلال در مناطقي كه هزينه انرژي بالاست مي تواند بسيار گرانتر از سيستم TSA باشد.

همچنين به دليل اينكه مدت زمان بازيابي ستون جاذب مولكولار سيو در سيستم TSA بسيار طولاني تر از سيستم PSA است از اين سيستم نمي توان در فرايند هاي پيوسته استفاده نمود؛لذا قيمت تمام شده محصول با استفاده از سيستم TSA تحت اين عامل مي تواند بيشتر باشد.

۳-قابليت و كاربردها

با توجه به اينكه در سيستم PSA حلال بايد تبخير شود و در فشار بالا از بستر جاذب عبور كند و همچنين بديلي انكه جاذب ها آستانه دمايي ۱۵۰ درجه سانتيگراد دارند(در حضور حلال آلي) حلال هايي كه نقطه جوش بالاتر از ۱۳۰ درجه سانتيگراد دارند با اين سيستم قابل آبگيري نيستند.

سيستم TSA نيز بدليل اينكه ستون جاذب مستقيماً با حلال در تماس است در صورت كثيف بودن حلال( حضور مواد نافرار در حلال) قابل استفاده نيست و حلال بايد قبل از ورود به ستون جاذب تقطير و رنگ بري شود.

سيستم هاي TSAمعمولاً حجم كمتري اشغال مي كنند لذا براي كارگاههاي كوچك و شركتهايي كه بصورت تخصصي كار بازيافت انجام نمي دهند گزينه مناسبتري از PSA است.

کاربردهای سیستم های TSA و PSA

با توجه به اینکه در این فرایند پس از مرحله جداسازی آب از حلال، جاذب ها باید بازیابی شوند، نمی توان بصورت تک ستون فرایند پیوسته انجام داد و باید تعداد ستونها را افزایش داد تا زمانی که یکی از ستونها در حال انجام فرایند جذب آب است ستونهای دیگر در حال بازیابی بستر جاذب باشند. در این فرایند کلیه حلال های آلی قطبی و غیر قطبی قابل جداسازی اند اما در صورتی که آب و حلال بصورت دو فاز شده باشند نباید از این روش استفاده کرد چراکه آب آزاد به جاذبها صدمه می زند و عمر مفید آن ها را کاهش خواهد داد.

مهمترین کاربرد فرایند جذب آبگیری از الکلهای سبک همچون اتانول و ایزوپروپیل الکل است؛ آبگیری از اتانول در صنعت سوخت ایالات متحده امریکا و برزیل عمدتاً به روش PSA انجام میگردد. همچنین جداسازی آب از مخلوط حلال های آلی همچون مخلوط ۸۵% متیل استات و ۱۵% متانول که در بازار ایران ماده اولیه تینر، چرم مصنوعی، چسب و به عنوان اکتان افزای بنزین استفاده می شود را می توان نام برد. با استفاده از این تکنولوژی می توان مخلوط را تا غلظت ۲۰۰ppm آب خشک کرد که بخصوص برای اختلاط متیل استات با بنزین به عنوان اکتان افزا امری حیاطیست.

از این تکنولوژی استفاده های وسیعی در صنعت تولید گاز های صنعتی بخصوص تولید نیتروژن می شود و در پالایشگاههای گازی از تکنولوژی TSA و TPSAبرای شیرین سازی گاز استفاده می کنند.

در ادامه مثالهایی از تجربیات شرکت را در رابطه با آبگیری از حلال های آلی مطالعه فرمایید.

4- آبگیری غشایی از حلال های آلی (تکنولوژی تراوش تبخیری)؛ dehydration of organic solvents by Membrane

تراوش تبخیری اقتباس از دو فرایند تراوش غشایی و تبخیر دارد. مرسوم ترین فرایند تراوش تبخیری جداسازی آب از ترکیبات آلی است.آب از غشا گزینش پذیر عبور کرده و در فشار کاهش یافته تبخیر می شود. تراوش تبخیری فرایندی نوپا در جهان است و در حال حاضر شرکت صنایع شیمیایی شیمیایی سبز پارسیان تنها ارائه دهنده این فرایند بصورت صنعتی با غشاهای ۱۰۰% ایرانی است.

مهمترین قسمت فرایند تراوش تبخیری غشاهای آن است؛ غشاها بصورت گزینش پذیر یک جزء از خوراک را عبور داده و پس از مدتی این خوراک از ماده دیگر تغلیظ می گردد. غشاها بصورت جزئی ترکیبات دیگر خوراک را نیز عبور می دهند؛ لذا تفاوت سرعت عبور این ترکیبات است که غشا را نسبت به یک جزء انتخاب پذیر می کند. نسبت سرعتهای عبوری ترکیبات مختلف از غشاها گزینش پذیری غشا را نشان می دهد. ارزش غشا بر حسب دو فاکتور گزینش پذیری و شار عبوری ترکیب انتخاب پذیر مشخص می شود که شار عبوری نشان دهنده ظرفیت تولید و گزینش پذیری تعیین کننده میزان حلال در آب عبور کرده از غشاست.

فرآیند و تجهیزات تراوش تبخیری

نیروی محرکه برای عبور یک ترکیب از غشا بر حسب تفاوت پتانسیل شیمیایی فاز عبوری در دو سمت غشاست. پتانسل شیمیایی را می توان با فوگاسیته، بر اساس قانون رائولت برای مایعات و بر اساس قانون دالتون برای گازها بیان نمود. حین فرایند به دلیل حذف فاز بخار ترکیب عبوری، فوگاسیته واقعی کمتر از فوگاسیته محاسباتی خواهد بود.

افزایش دما در فرایند تراوش تبخیری باعث افزایش شار فاز عبوری می شود؛ به همین دلیل در بیشتر فرایند های تراوش تبخیری خوراک قبل از وارد شدن به مادول غشایی گرم می شود. با این حال به دلیل کاهش گزینش پذیری با افزایش دما و تخریب غشاهای پلیمری در دماهای بالاتر از ۱۰۰ درجه سانتیگراد، دمای خوراک کنترل شده گرم می شود.

عبور یکی از ترکیبات از غشا موجب کاهش دما می شود لذا خوراک می بایست مجدداً گرم شود. برخی از دستگاههای تراوش تبخیری سیستم گرمایش داخلی مانند المنتهای حرارتی یا کویل روغن داغ یا بخار دارند. برخی دیگر نیز مبدل های حرارتی خارجی دارند که همراه با سیرکولاسیون خوراک را گرم می کند.

سیستم های تراوش تبخیری با استفاده از پمپ های خلأ گردش مایع، روتاری وین یا اجکتور فشار فاز عبوری را تا ۱۰ پاسکال کاهش می دهند. جهت به دام انداختن فاز عبوری برای اندازه گیری و برای جلوگیری از ورود به پمپ خلاء از دام سرد استفاده می شود كه از نیتروژن مایع یا یخ خشک برای سرماسازی استفاده می کند. سیستم تراوش تبخیری ارائه شده توسط شرکت قابلیت نصب سیستم سرمایش سر خود نیتروژن مایع و یخ خشک را نیز دارد به طوری که سیستم خود با استفاده از گاز کربنیک یا نیتروژن هوا سرمایش مورد نیاز را فراهم می آورد.

تبخیر تراوشی چیست؟

تبخیر تراوشی تفاوت چندانی از نظر فرایندی با تراوش تبخیری ندارد. در این فرایند خوراک به جای اینکه در فاز مایع در تماس با مادول غشا قرار گیرد بصورت بخار وارد پوسته می شود. استفاده از فاز بخار با اینکه انرژی بیشتری مصرف می کند در فرایند هایی که غشاهای پایه سرامیکی استفاده می کنند راندمان بالاتر و لذا صرفه اقتصادی دارند.

تجهیزات آبگیری از حلال های آلی با غشاهای ساخت شرکت و غشاهای سویسی، ژاپنی، هلندی، آلمانی و چینی در مقیاس های صنعتی، پایلوت و آزمایشگاهی به همراه داده های رسمی و دستورالعمل استفاده با ضمانت عملکرد توسط شرکت صنایع شیمیایی سبز پارسیان تنها شرکت ایرانی عرضه کننده این تکنولوژی در مقیاس صنعتی قابل اجرا است.

در ادامه در مورد تجربیات شرکت در رابطه با تکنولوژی نوین تراوش تبخیری مطالعه فرمایید-مثالهای آبگیری از حلال های آلی الکلی، استری، کتونی، مخلوط و …

سیستم تراوش تبخیری(جداسازی غشایی آب و متانول از مخلوط حلال های آلی) واقع در کارخانه مجموعه صنایع شیمیایی سبز پارسیان

4- مثال های آبگیری از حلال های آلی

اتانول و آب در ترکیب درصد ۹۶% اتانول و ۴% آب تشكيل آزئوتروپ مي دهند لذا با استفاده از تقطير جزء به جزء از اين نقطه به بعد اتانول خالص تر نمي شود. براي آبگيري از اتانول بايد از روشهايي استفاده کرد كه بر مبنای انتقال جرم بين فاز بخار و مايع عمل نمي كند، همچون فرايندهاي جذب، جداسازي غشايي يا استخراج. بطور سنتي از تقطير آزئوتروپيك با استفاده از حلال غير قطبي هيدروكربني buy thesis papers همچون بنزن يا سيكلوهگزان استفاده مي شود كه با توجه به اينكه مقداري از حلال هيدروكربني در اتانول باقي مي ماند در بسياري از مصارف بخصوص مصارف دارويي قابل استفاده نيست و با توجه به هدر رفت مقداري از حلال و اتانول و همچنين مصرف انرژي بالا روش بسيار پر هزينه اي است. پيشنهاد مجموعه صنایع شیمیایی سبز پارسیان، آبگيري از اتانول به روش PSA يا TSA و همچنين تكنولوژي تراوش تبخيري است كه بصورت case study توضيح داده خواهد شد؛

براي مطالعه بيشتر كليك كنيدنقطه جوش ايزوپروپيل الكل ۸۲٫۶ درجه سانتيگراد است و با آب در ترکیب درصد ۸۸% وزني ايزوپروپانول، تشكيل آزئوتروپ مي دهد. تشكيل آزئوتروپ بدين معناست كه از اين نقطه به بعد را نمي توان با استفاده از تجهيزات تقطير جزء به جزء جداسازي نمود. ايزوپروپيل الكل بطور عمده با واكنش آب و پروپن توليد مي شود و باید به صورت مداوم یا در انتهاي واكنش از مخلوط واكنش تقطير شود.خلوص محصول حاصل از تقطير ۸۸ درصد ايزوپروپانول و ۱۲ درصد آن آب است. فرآيند سنتي خالص سازي ايزوپروپيل الكل استفاده از تكنولوژي تقطير آزئوتروپيك با حلال هاي همچون سيكلوهگزان يا ايزوپروپيل استات است اما فرايند غشايي و جذب روز به روز طرفدار بيشتري پيدا مي كنند. دليل ترجيح استفاده از تراوش تبخيري و جذب براي آبگيري از ايزوپروپيل الكل خلوص بسيار بالاي محصول است كه براي توليد ايزوپروپيل الكل گريد دارويي اهميت ويژه دارد. در تکنولوژی تراوش تبخیری مصرف انرژي كمتر از تقطير آزئوتروپيك و همچنين تجهيزات ارزانتر است. فرايند آبگيري از ايزوپروپيل الكل با استفاده از تكنولوژي تراوش تبخيري و جذب همچون فرایند آبگیری از اتانول و حتی با راندمان بسيار بالاتر انجام مي شود.

براي مطالعه بيشتر كليك كنيدمتانول به دليل اينكه اندازه مولكولي بسيار كوچك و قطبيت بالايي دارد با استفاده از روشهايي كه بر اين مبني كار مي كنند قابل جداسازي از آب نيست چرا كه در سيستم تراوش تبخيري باعث كاهش شار و گزينش پذيري غشاها مي شود و در سيستم جذب به مقدار قابل توجهی در ستون جذب شده و راندمان كاهش مي يابد به همین دلیل روش سنتي آبگيري از متانول يعني تقطير جزء به جزء همچنان جذابيت خود را حفظ كرده است. متانول و آب تشكيل آزئوتروپ نمي دهند و تفاوت نقطه جوش آنها در حدود ۳۰ درجه سانتيگراد است. همچنين فراريت نسبي آب و متانول نرخ مناسبي براي جداسازي با تقطير جزء به جزء دارد. به طور عمده در صنعت از سيستم هاي تقطير پيوسته با برج سيني دار براي تقطير متانول استفاده مي شود اما امكان استفاده از برج ناپيوسته آكنده نيز هست.

براي مطالعه بيشتر كليك كنيدDMSO را مي توان حتي در صورت مخلوط با حلال هاي فرار يا ضايعات غير فرار با راندمان بسيار بالا از مخلوط هاي آبي جدا نمود. فرايندهاي مختلفي با تجهيزات متفاوت در بازيافت DMSO به كار گرفته مي شود اما در كليه سيستم ها، تبخير كننده و برج تقطير مشترك است و محصول بدست آمده خلوص بسيار مناسبي دارد.

براي مطالعه بيشتر كليك كنيدهيدروكربن ها باوجود اينكه قابليت حل كردن ميزان زيادي آب را ندارند اما بدليل حضور تركيبات قطبي همچون تركيبات سولفوردار مي توانند بصورت سوسپانسيون غيرپايدار يا امولسيون پايدار آب را در خود نگه دارند. جداسازي آب از مخلوط هاي هيدروكربني در صورت سوسپانسيوني و امولسيون غير پايدار با استفاده از كوآلسر، ستون هاي مواد جاذب رطوبت و همنين استخراج امكان پذير است.

براي مطالعه بيشتر كليك كنيداتيل استات و متيل استات هر دو از طريق واكنش استري شدن الكل متناضر خود با استيك اسيد به دست مي آيند. هر دو استر با آب و الكل تشكيل آزئوتروپ مي دهند و جداسازي آنها با تقطير جزء به جزؤ ناممكن است. همچنين فرايندهاي آبگيري كه در دماهاي بالا انجام مي گيرند باعث تجزيه شدن استر به الكل و اسيد مي شود. فرايندهاي متعددي براي آبگيري از استرها ممكن است كه در اين بخش تكنولوي هاي در اختيار شركت براي آبگيري از اين دو حلال شرح داده شده است.

براي مطالعه بيشتر كليك كنيد